電 話:0755-86131192 86180201

電 話:0755-86131192 86180201服務熱線:086-13570808306(鄒先生)

傳 真:0755-86180213

郵 箱:info@3doe.com

網(wǎng) 址:www.fhgxr.com

地 址:深圳市龍華區(qū)民治大道民治商會大廈六樓

當前位置: 首頁 > 新聞中心 > 行業(yè)動態(tài)行業(yè)動態(tài)

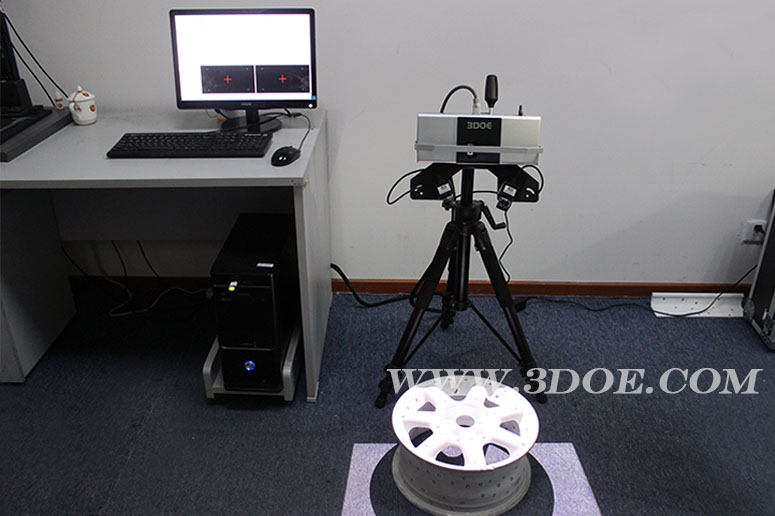

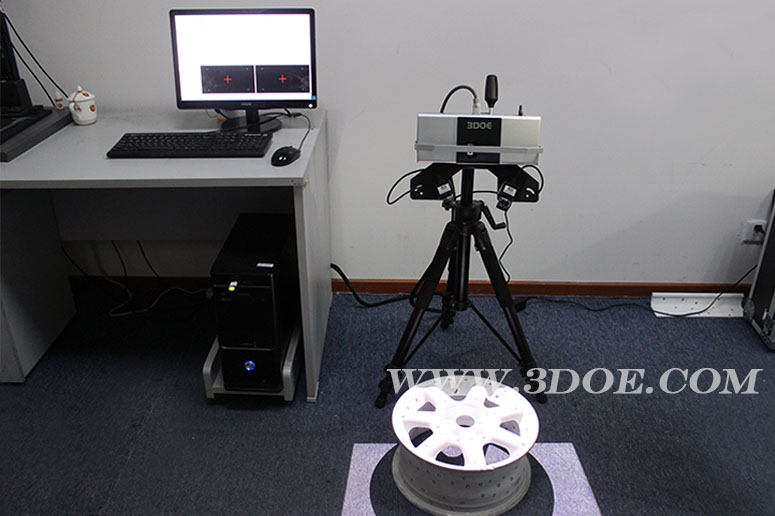

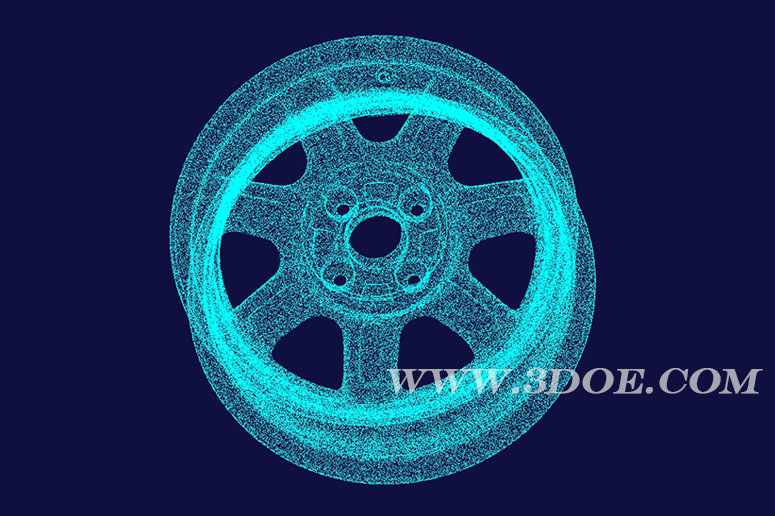

三維掃描儀應用于汽車輪轂逆向設計

時間:2017-08-15 11:54:08來源:三維掃描儀瀏覽次數(shù):5051

采用精易迅三維掃描儀PTS-S400結(jié)合逆向設計技術對現(xiàn)有汽車輪轂進行數(shù)據(jù)采集及三維曲面重構(gòu),解決了輪轂曲面難以測量和設計的問題,并應用Geomagic Qualify等軟件對三維模型與實體進行對比分析以獲得精確的重構(gòu)模型。從而提高了產(chǎn)品設計的準確性,大大縮短產(chǎn)品研發(fā)設計和加工周期并降低了成本。

需要解決的問題

1、需要快速獲取汽車輪轂的三維數(shù)字模型,制造尺寸最大誤差不超過0.1mm。使用傳統(tǒng)的檢測方法(如檢具、治具、三坐標等)十分的繁瑣、耗時,而且不易對汽車輪轂的結(jié)構(gòu)進行準確、快速地測量、

檢測。

2、輪轂一般為復雜的空間自由曲面,有多幅均勻的輪幅,每輪幅由多根曲率不同的幅條構(gòu)成。輪轂中心孔與傳動軸的貼合面是基準,螺孔孔距為配合尺寸,精度要求較高。傳統(tǒng)的測量方式。

解決方案

汽車輪轂是汽車零部件的一個重要組成部分,精易迅三維掃描儀PTS-S400可以獲取汽車輪轂完整的三維數(shù)據(jù),通過檢測軟件對汽車輪轂進行全尺寸的分析,最終生成詳細的檢測報告。任意位置偏差狀況也可以數(shù)值化的顯示,完全可以替代傳統(tǒng)的檢測手段應用于汽車輪轂的質(zhì)量檢測與逆向設計。

1、前期準備工作

精易迅三維掃描儀PTS-S400掃描速度快,獲取汽車輪轂三維數(shù)據(jù)僅需10分鐘,數(shù)據(jù)精度高達到0.015mm,采用全自動拼接等技術。使用精易迅三維掃描儀即非接觸式測量,在采集實物模型的表面資料時,采集速度快,可形成“點云”資料,使用方便,采集精度高,死角少,對外界光照無太苛刻的要求。

3.逆向設計

需要解決的問題

1、需要快速獲取汽車輪轂的三維數(shù)字模型,制造尺寸最大誤差不超過0.1mm。使用傳統(tǒng)的檢測方法(如檢具、治具、三坐標等)十分的繁瑣、耗時,而且不易對汽車輪轂的結(jié)構(gòu)進行準確、快速地測量、

檢測。

2、輪轂一般為復雜的空間自由曲面,有多幅均勻的輪幅,每輪幅由多根曲率不同的幅條構(gòu)成。輪轂中心孔與傳動軸的貼合面是基準,螺孔孔距為配合尺寸,精度要求較高。傳統(tǒng)的測量方式。

解決方案

汽車輪轂是汽車零部件的一個重要組成部分,精易迅三維掃描儀PTS-S400可以獲取汽車輪轂完整的三維數(shù)據(jù),通過檢測軟件對汽車輪轂進行全尺寸的分析,最終生成詳細的檢測報告。任意位置偏差狀況也可以數(shù)值化的顯示,完全可以替代傳統(tǒng)的檢測手段應用于汽車輪轂的質(zhì)量檢測與逆向設計。

1、前期準備工作

噴涂顯像劑:提高樣件表面底色對比度,獲取更好的掃描數(shù)據(jù)。

貼標志點:使獲取的數(shù)據(jù)在掃描軟件中進行定位拼接。

精易迅三維掃描儀PTS-S400掃描速度快,獲取汽車輪轂三維數(shù)據(jù)僅需10分鐘,數(shù)據(jù)精度高達到0.015mm,采用全自動拼接等技術。使用精易迅三維掃描儀即非接觸式測量,在采集實物模型的表面資料時,采集速度快,可形成“點云”資料,使用方便,采集精度高,死角少,對外界光照無太苛刻的要求。

3.逆向設計

逆向設計的一般流程: 產(chǎn)品樣件 →數(shù)據(jù)采集→ 數(shù)據(jù)處理CAD/CAE/CAM系統(tǒng) → 模型重構(gòu) →制造系統(tǒng)→ 新產(chǎn)品。 在逆向設計的這些環(huán)節(jié)中,數(shù)據(jù)采集、數(shù)據(jù)處理、模型重構(gòu)是產(chǎn)品逆向設計的三大關鍵環(huán)節(jié)。

首頁 | 關于我們 | 產(chǎn)品中心 | 案例展示 | 新聞中心 | 聯(lián)系我們 | 服務中心